3DEXPERIENCE: Diese Plattform soll zu mehr Nachhaltigkeit verhelfen

Die Entwicklung CO2-neutraler Flugzeuge soll beschleunigt werden. Kollaborationslösungen wie die 3DEXPERIENCE-Plattform unterstützen dies. Doch wie funktioniert sie?

Schon Mitte des kommenden Jahrzehnts planen Airbus und Boeing, erste Passagierflugzeuge mit null CO2-Emissionen an den Start zu bringen. Um dieses hehre Ziel unter einem enormen Zeitdruck zu erreichen, benötigt man weit mehr als alternative Treibstoffe wie grünen Wasserstoff oder SAF.

Nachhaltige Triebwerke sollen „Net Zero“ ermöglichen

Erst in Kombination mit neuen Triebwerkstechnologien und disruptiven Flugzeugentwürfen könnte der Luftverkehr es schaffen, Mitte dieses Jahrhunderts „Net Zero“, also komplett emissionsfrei zu operieren. Würde man diese neuen Entwürfe auf traditionelle Weise sowie im bisher üblichen Tempo konstruieren und zulassen, wäre der zeitliche Rahmen des vom Luftverkehr geforderten Beitrags zum Klimaschutz reine Makulatur.

Neben den Flugzeug-und Triebwerksherstellern sowie deren Zulieferern arbeiten daher auch die europäischen und US-amerikanischen Forschungsinstitutionen wie NASA und das Deutsche Zentrum für Luft- und Raumfahrt (DLR) mit digitalen Plattformen, die das Flugzeugdesign anhand virtueller Zwillinge abbilden. Da auch die Zulassungsbehörden die Entstehung eines neuen Flugzeugtyps virtuell „miterleben“, sollen sich nicht nur die Konstruktion, sondern auch die Zulassungszeiten drastisch verkürzen.

Ganzer Produktzyklus von Dassault Systèmes

Bereits im Februar 2019 unterzeichneten Airbus und Dassault Systèmes eine auf fünf Jahre angelegte strategische Partnerschaft, um für eine digitale Zukunft des Flugzeugbaus die Grundlagen zu schaffen. Das dafür ausgewählte Werkzeug ist die 3DEXPERIENCE-Plattform der 1981 gegründeten Dassault Systèmes – einem eigenständigen Unter- nehmen, das 1981 aus dem Luftfahrtkonzern Dassault Aviation hervorgegangen ist.

Das Unternehmen ist auf 3D-Designsoftware und Produktlebenszyklus-Lösungen spezialisiert und beschäftigt weltweit rund 22 500 Mitarbeiter, die im Jahr 2022 einen Umsatz von 5,67 Milliarden Euro erwirtschafteten. Guillaume Faury, Vorstandsvorsitzender der Airbus, definierte bei Vertragsunterzeichnung das bis heute gültige Ziel: „Wir sprechen nicht nur über Digitalisierung oder ein 3D-Erlebnis, wir überdenken die Art und Weise, wie Flugzeuge konstruiert und betrieben werden, und rationalisieren und beschleunigen diese komplexen Prozesse.“

3DEXPERIENCE-Plattform soll neuen Technologien ermöglichen

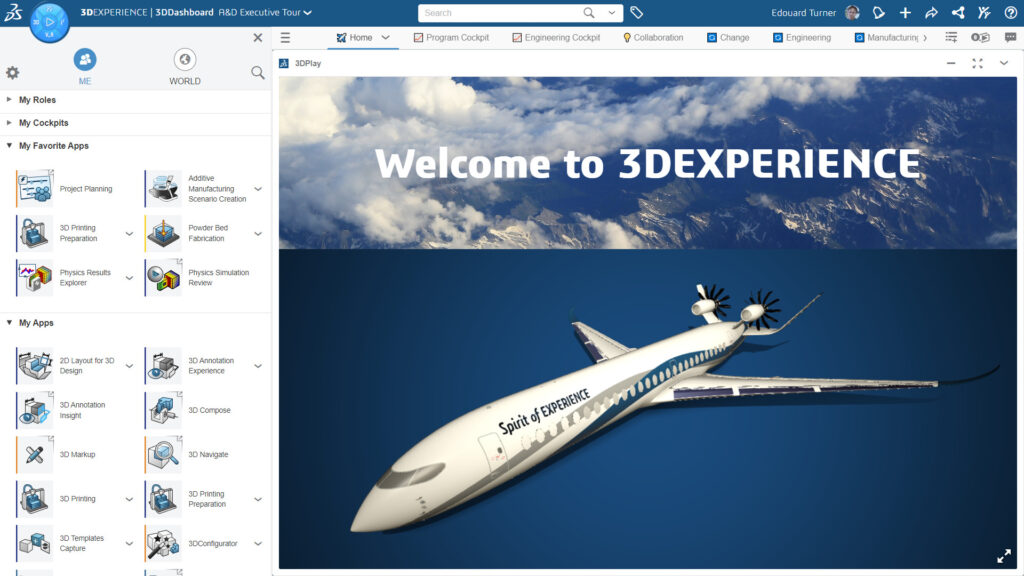

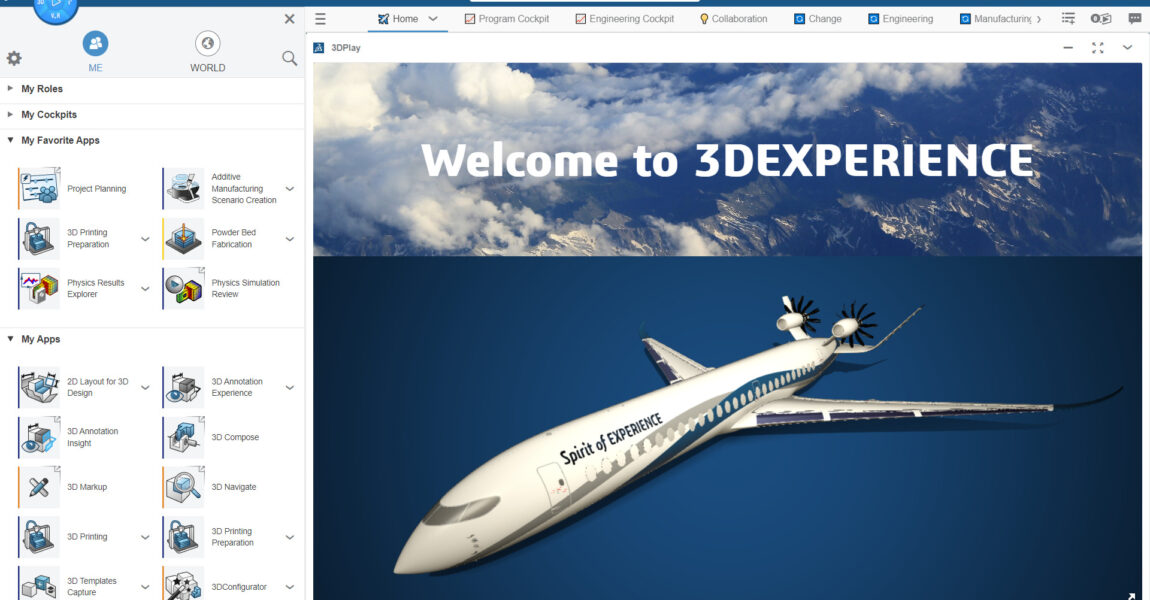

Mit der cloudbasierten 3DEXPERIENCE-Plattform von Dassault Systèmes besteht die Möglichkeit, in einem einzigen Datenmodell den gesamten Produktlebenszyklus einer Komponente bis hin zum gesamten Flugzeug abzubilden. Dies reicht von den ersten kreativen Ideen über die Konstruktion und Produktion bis hin zum Einsatz im Flugbetrieb – inklusive der damit verbundenen Wartungsereignisse.

Die Plattform ermöglicht es allen an einem Design Mitarbeitenden, detaillierte Konstruktionen unkompliziert im Team auszutauschen. Dabei erleben alle Beteiligte über Updates in Echtzeit mit, wie sich das dreidimensional dargestellte Produkt langsam zur Serienreife entwickelt. Den Zugriff auf die 3DEXPERIENCE-Plattform erhalten die berechtigten Teilnehmer über eine gesicherte Website, in die sie sich einloggen, und die, neben der Konstruktion, vor allem den Austausch unter den Entwicklern in den Vordergrund stellt.

3DEXPERIENCE-Plattform erweist sich als praktisch und zukunftsfähig

Dies sind nicht nur die Flugzeugdesigner, sondern beispielsweise auch potenzielle Kunden oder Marketingfachleute, die ihren Input für einen optimalen Entwurf liefern. Obgleich die Plattform vor der Pandemie konzipiert wurde, war ihr kommunikatives Konzept, das keine räumliche Nähe der Projektentwickler erfordert, gerade zu Zeiten des strikten Homeoffice von Vorteil.

Sven Lammers, Senior Business Consultant 3DEXPERIENCE Center Hamburg bei Dassault Systèmes, erläutert einen weiteren Vorteil dieser Plattform, gerade jetzt zu Zeiten der schwierigen Personalsuche unter frisch graduierten Ingenieuren: „Wir sprechen mit diesem interaktiven, dreidimensionalen, und besonders auf Kommunikation zwischen den einzelnen Nutzern ausgelegten Tool besonders junge Ingenieure an, deren Alltag von Social Media und Chats geprägt ist. Für sie ist die optische und kommunikative Auslegung des Programms eine spannende Bereicherung ihres Arbeitsalltags.“

VR-Brillen ermöglichen besser Anschaulichkeit

Neben einer räumlichen, um ihre Achsen drehbaren Darstellung der Konstruktionen, sind die Objekte auch mit VR-Brillen zu betrachten. Im Hamburger Zentrum für Angewandte Luftfahrtforschung (ZAL) hat Dassault Systèmes Zugang zu einem 3D-Raum, in dem bis zu 30 Personen mit ihren VR-Brillen an einer Session teilnehmen können.

Auch hier steht der Teamgedanke im Vordergrund, denn Entwickler haben die Möglichkeit, mit Kunden gemeinsam einen Entwurf zu analysieren. Nicht nur in Bezug auf das Grunddesign, sondern auch im Hinblick auf dessen Funktionalität im alltäglichen Flugbetrieb. Beispielsweise, wie leicht ein Flugzeugsitz im Verlauf seines Einsatzes gewartet werden kann.

ZAL-Kooperationen sollen Projekt unterstützen

Dem 3DEXPERIENCE-Center Hamburg im ZAL kommt eine besondere Rolle im Rahmen des von der Kollaborations-Plattform unterstützten Industrie 4.0-Entwicklungskonzepts zu. Hier arbeiten Hersteller von Fluggeräten wie Airbus, Zulieferer, Luftfahrtbehörden und Universitäten bereits heute gemeinsam an der großen Herausforderung des klimaneutralen Luftverkehrs von morgen.

Beispielsweise über die Entwicklung von Brennstoffzellen als potenzielle Antriebsmöglichkeit künftiger Passagierflugzeuge. Einige der Fragen, auf die Flugzeugentwickler Antworten im ZAL suchen, lauten: Wie erreichen die Hersteller Flexibilität bei den Produktionsraten, bei gleichzeitig hoher Qualität und Arbeitssicherheit der Mitarbeiter? Können Unternehmen erfolgreich kundenspezifische Massenproduktion anbieten und dabei rentabel bleiben? Ist es möglich, die Hochlaufzeit zu beschleunigen und gleichzeitig eine globale Lieferkette zu integrieren?

Engineering Collaboration Network soll 3DEXPERIENCE-Plattform weiter verbessern

„Das Besondere am ZAL, dem größten kollaborativen Luftfahrtforschungszentrum der Welt, ist die fach- und firmenübergreifende Kooperation der dort ansässigen Unternehmen und Hochschulen, die gemeinsam den Grundstein für einen CO2-freien Luftverkehr der Zukunft legen“, betonen Lammers und sein Kollege Alex Glusko, verantwortlich für den Vertrieb des Aerospace-Bereichs bei Dassault Systèmes.

Ein Kooperationsrahmen dafür ist die Zusammenarbeit im Rahmen der Initiative „Engineering Collaboration Network“, die von Dassault Systèmes und dem DLR auf der jüngsten ILA in Berlin begründet wurde. Seit vergangenem Jahr kommt die 3DEXPERIENCE-Plattform zum Einsatz, um die virtuelle Zusammenarbeit der bestehenden und erhofften künftigen Partner zu gewährleisten.

Zahlreiche Hersteller nutzen Plattform unlängst

Neben der Grundlagenforschung ist die Plattform aber auch bei ganz konkreten Projekten im Einsatz. Neben diversen Airbus-Applikationen wird die Software für Flugzeugentwicklungen von Dassault Aviation, aber auch von Boeing, Bell, Lockheed Martin, Boom Supersonic sowie dem eVTOL-Hersteller Joby Aviation und Eviation, die das Elektroflugzeug Alice entwickelt, genutzt. Auch das Solarflugzeug „Solar Impulse“ der Schweizer Bertrand Piccard und André Borschberg wurde bereits mit dieser Plattform entworfen.

Cobotics ermöglichen Erweiterung der Sinneswahrnehmung

Zu den ersten Forschungsprojekten, die am ZAL zwischen Dassault Systèmes und einem renommierten Erstausrüster (Original Equipment Manufacturer, kurz OEM) laufen, gehören: Cobotics, das bedeutet die Zusammenarbeit zwischen Mensch und Maschine, zudem die detaillierte virtuelle Definition der zukünftigen Fabrik sowie Augmented Reality auf dem Shop Floor.

Unter letzterem versteht man die computergestützte Erweiterung der Sinneswahrnehmung, bei der reale und virtuelle Objekte dreidimensional zueinander in Bezug stehen. Ziel sei es, damit eine völlig neue Ebene der Produktionsflexibilität zu definieren. Denn Nutzer können damit die Zertifizierung von End-to-End-Prozessen vorantreiben.