Vor 50 Jahren: Erstflug Airbus A300B1

Nach den ersten Studien der künftigen Airbus-Partner in den Jahren 1965 und 1966 kristallisierte sich im Sommer 1967 erstmalig ein Entwurf heraus, der in seinen Ansätzen schon sehr stark an die später produzierte A300B erinnerte.

Die Eckdaten des „Airbus A300“ genannten Konzepts vom 30. Juni des Jahres 1967 lauteten: 45,10 Meter Spannweite, 48,70 Meter Länge, 6,40 Meter Rumpfdurchmesser. Die Passagierkapazität wird mit 298 Gästen angegeben, die maximale Reichweite mit 3100 Kilometern und die Reisegeschwindigkeit mit 924 km/h. Die Airbus-Planer sahen sich mit ihrem Design auf einem guten Weg, zumal es vor allem auf Marktuntersuchungen und persönlichen Gesprächen mit den führenden Airlines in Europa und den USA basierte. So sollte der Airbus dabei helfen, das in allen betrachteten Märkten rapide gestiegene Linien-, Fracht- und Touristikaufkommen im Kurz- und Mittelstreckenbereich zu bewältigen.

Diese positiven Signale ließen das Airbus-Team davon ausgehen, dass selbst bei einer abflachenden Marktentwicklung bis zum Jahr 1985 mehrere hundert A300 benötigt werden. Von Anbeginn war auch die Mitnahme von Luftfracht in Containern und Paletten sowie die Möglichkeit zur Weiterentwicklung des Designs nach oben und unten eine der Prämissen an die Konstrukteure.

Im Fokus der Ingenieure: Schneller Passagierfluss beim Ein- und Aussteigen

Die optimale Gestaltung der Kabine war ein besonderes Anliegen der deutschen Airbus-Gruppe und thematisches Überbleibsel des Airbus-Systems, das auch optimierte Schnellbahnanschlüsse der Flughäfen und neu konzipierte AirRail-Terminals mit extrem kurzen Umsteigezeiten zwischen Flugzeug und Bahn beinhaltete. Nachdem diese futuristischen Ideen der finanziellen Realität weichen mussten, konzentrierte sich das Airbus-Team nun auf das Flugzeug und dessen optimales Layout.

Zur Reduzierung der Abfertigungszeiten am Boden stand ein zügiger Passagierfluss beim Ein- und Aussteigen im Fokus der Ingenieure. Dabei wurde besonderes Augenmerk auf die Anordnung der beiden Gänge in der Kabine sowie Anzahl und Größe der Türen gelegt. Ein weiteres Kriterium war die bereits damals im Raum stehende Mindestevakuierungszeit des Flugzeugs im Notfall von 90 Sekunden – im Jahr 1967 nur eine Empfehlung der US-amerikanischen Zulassungsbehörde FAA.

A300: Landestrecke bei maximalem Landegewicht nur 1650 Meter

Der A300-Rumpfquerschnitt von 6,40 Metern erlaubte es, mit neun Sitzen je Reihe (3+3+3) und zwei Gängen zu planen. Diese erste A300 sollte über sechs Türen verfügen – je zwei vorne und hinten zum Ein- und Ausstieg sowie zwei große Notausgänge über den Tragflächen. Die Waschräume waren im Heck des Flugzeugs vorgesehen, während die Bordküchen vor und hinter der Passagierkabine angeordnet waren.

Nachdem die Planungsgruppe die Einsatzstatistiken des europäischen und nordamerikanischen Luftverkehrs betrachtet hatte, kam sie zu dem Schluss, dass der Airbus nicht nur von den großen Verkehrsflughäfen, sondern auch von kleineren regionalen Airports aus einsetzbar sein soll. So wurde die Startstrecke bei maximalem Abfluggewicht im Juni 1967 auf 2030 Meter festgelegt, während die Landestrecke bei maximalem Landegewicht nur 1650 Meter betragen sollte.

Der Airbus A300 schrumpft zur A300B

Die Airbus-Mannschaft um Henri Ziegler, Roger Béteille, Felix Kracht und Franz Josef Strauß sah sich in den sechziger Jahren immer wieder dem Vorwurf ausgesetzt, dass die A300 mit ihren zwei Triebwerken nicht sicher sei. Mindestens drei Motoren, wie bei der McDonnell Douglas DC-10 und Lockheed L-1011, seien bei einem Großraumflugzeug das Maß der Dinge. Eine Kritik, die Airbus mit der hohen Zuverlässigkeit der bereits damals im Flugzeugbau üblichen Strahltriebwerke zurückwies.

Das zunächst für die Verwendung in der A300 geplante RB207-03-Dreiwellen-Turbo- fan-Triebwerk von Rolls-Royce sollte einen Startschub von je 211 Kilonewton entwickeln und über ein Nebenstromverhältnis von 1:5 verfügen. Ein Versuchstriebwerk, das die Bezeichnung „RB 178-16“ trug und als Zwei- Wellen-Triebwerk in seinem Hochdruckteil sowohl thermodynamisch als auch in der Größe mit dem geplanten RB 207 übereinstimmte, lief im Jahr 1967 bereits auf dem Prüfstand von Rolls-Royce.

Dass die Triebwerke unter den Tragflächen aufgehängt wurden, begründete Airbus mit dem leichteren Zugang für das Technikpersonal und einem niedrigeren Strukturgewicht im Vergleich zur Installation der Motoren im Heck. Alles getreu dem Motto der ersten Stunde: Lösungen suchen, die bei der Konstruktion Komplikationen vermeiden und im späteren Betrieb kurze Abfertigungszeiten am Boden ermöglichen.

Airbus-Entwicklungsteam steht zunächst unter Schock

Diese erste konkrete A300-Variante des Sommers 1967 währte nur wenige Monate. Bereits im September des Jahres schrumpfte die etwas pummelig wirkende A300 zur A300B mit einem Rumpfdurchmesser von nur 5,64 Meter und einer Kabinenbreite von 5,40 Meter. Mit diesem Standardmaß entstanden in der Folge sämtliche A300B2/ B4, A300-600, A310, A330/340 – und selbst die jüngste A330neo. Bis 1969 variierte immer wieder die Länge des geplanten Großraumjets, bis sich Airbus im April 1969 auf die endgültigen 53,62 Meter der Serienausführung festlegte. Die Reduzierung des Rumpfquerschnitts und weitere konstruktive Anpassungen führten dazu, dass das Leergewicht der A300B um beachtliche 25 Tonnen unter jenem A300-Entwurf der ersten Stunde lag.

Als Rolls-Royce im April 1969 die Aufkündigung des RB-207-Programms zugunsten des RB 211 bekanntgab, mit dem sich der britische Triebwerkshersteller vor allem bei US-amerikanischen Projekten gute Verkaufschancen ausrechnete, stand das Airbus- Entwicklungsteam zunächst unter Schock, verlor die A300B doch damit ihren einzigen vorgesehenen Antrieb! Doch Roger Béteille erkannte als Technischer Direktor des Airbus-Programms auch die damit verbundenen Chancen, bot dieser Ausstieg doch die Gelegenheit, die A300B so zu konzipieren, dass sämtliche großen Fantriebwerke der damaligen Zeit – wie das General Electric CF6- 50, Pratt & Whitney JT9D und Rolls-Royce RB 211 – zum Einbau gelangen konnten.

RB 211 bestellte keine einzige Airline

Aus Verbundenheit zu Rolls-Royce gab Airbus 1969 zunächst dem RB 211 den Vorzug, doch bereits im Frühjahr 1970 konnten die Airlines auch das General Electric CF6-50A als Alternative wählen – das kurz darauf zum Standardmotor der A300B avancierte. Lediglich Iberia und SAS entschieden sich für das alternativ angebotene Pratt & Whitney JT9D. Das RB 211 wurde hingegen von keiner einzigen Airline bestellt.

Airbus wählte eine komfortable Kabinenauslegung mit acht Sitzen in einer Reihe, womit kein Passagier mehr als einen Platz vom Gang entfernt saß. Um nichts dem Zufall zu überlassen, bauten SNIAS in Toulouse und die Deutsche Airbus in München-Allach 1969 je eine vollständige Kabinenattrappe zur Entwicklung einer optimierten A300-Kabine. Eine weitere Attrappe der kompletten Passagier-Kabine, die Airbus später für Verkaufsverhandlungen auf dem Aérosalon in Paris Le Bourget nutzte, nahm derweil im HFB-Werk Hamburg-Finkenwerder Gestalt an.

Geschlossene Gepäckfächer über den Sitzen zählten ebenso zu den Standard-Merkmalen der A300B wie optional angebotene Bordküchen im Unterflurbereich, von denen die Mahlzeiten über Aufzüge in die Passagierkabine befördert werden sollten – ein Feature, das Lockheed bei seiner L-1011 als Standard offerierte, jedoch von keinem A300-Kunden geordert wurde.

Der Prototyp entsteht

1970 war es endlich soweit. Nach fünf Jahren des Planens, Zeichnens, Verwerfens und erneuten Zeichnens entstanden die ersten Bauteile in den Werken der europäischen Airbus-Partner. Rund 15 Monate nach dem offiziellen Programmstart, am 29. Mai 1969, waren bereits planmäßig 20 Prozent der bis zur Musterzulassung vorgesehenen Kosten ausgegeben.

Der 4. August 1971 war für das Hamburger Werk wahrlich ein großer Tag. Begleitet von einem Pressetermin, an dem unter anderem der Vorsitzende der Deutschen Airbus GmbH, Dr. Bernhard Weinhardt, sowie Felix Kracht als technischer Geschäftsführer der Airbus Industrie teilnahmen, wurde das erste Rumpfheck für den A300B1-Prototypen vom Unternehmensbereich Hamburger Flugzeugbau der Messerschmitt-Bölkow-Blohm GmbH (MBB) fertiggestellt und nach Frankreich zur Endmontage transportiert.

Dies war aber keinesfalls das erste von Finkenwerder aus nach Toulouse gelieferte Bauteil. Am 8. März des Jahres war bereits die Kabinensektion 15 auf die Reise gegangen. Doch mit einer Länge von fast 20 Metern, inklusive der Transportvorrichtung, und einem Gewicht von acht Tonnen war das im August gelieferte Heck das erste deutsche Großbauteil und somit von besonderer Bedeutung.

Transport der A300B1 erfolgte per Schiff vom Werksanleger in Hamburg-Finkenwerder

Um eine Zeitverzögerung bei der Fertigung der A300B1 zu vermeiden und nicht den Erstflugtermin zu gefährden, erfolgte der Transport zunächst per Schiff vom Werksanleger in Finkenwerder über Elbe, Nordsee und Nordatlantik in die französische Hafenstadt Bordeaux. Von dort aus ging die Reise per Spezialtieflader auf dem Landweg zur Endmontage in Toulouse weiter. Dass Airbus nicht die Boeing 377SGT „Super Guppy Turbine“ mit dieser Aufgabe betraut hatte, lag daran, dass das erste Exemplar des fliegenden Airbus-Transporters erst ab Mitte September 1971 einsatzbereit war. Dies führte zu teilweise abenteuerlichen Situationen, als sich die Schwerlasttransporter durch die engen Straßen südfranzösischer Dörfer zwängten, die sie nur mühevoll passieren konnten.

Sicherheit und Zuverlässigkeit bei Struktur und Systemen sowie geringe Fertigungskosten waren schon bei der A300B1 Richtschnur des Airbus-Konsortiums. Dafür wurden modernste Fertigungsmethoden wie Metallkleben und chemisches Abtragen angewendet. Hochbeanspruchte Strukturteile wurden zudem in einer Integralbauweise ausgeführt. Besonders stolz waren die Verantwortlichen des Unternehmensbereichs Hamburg der MBB auf die Anschaffung einer Streckziehpresse mit einer Zugkraft von 250 Tonnen und einer Stempelkraft von 400 Tonnen, mit der Beplankungs- und Verstärkungsbleche für die Airbus-Produktion auf den Millimeter genau geformt werden konnten.

Erstflug Airbus A300B1 am 28. Oktober 1972

Für die Fertigung des zweiten Prototypen trafen die in ganz Europa produzierten Bauteile dann mit der damals einzigen verfügbaren „Super Guppy“ in Toulouse ein. So die bei VFW in Einswarden an der Wesermündung hergestellten Rumpfsektionen 13 und 14, die per Schiff zunächst in das benachbarte Lemwerder gebracht und dann zur Endmontage nach Frankreich geflogen wurden. Oder die in Bremen von VFW-Fokker ausgerüsteten Tragflächen, die ebenfalls an Bord des auf dem Boeing „Stratocruiser“ basierenden Transporters ihr finales Ziel erreichten.

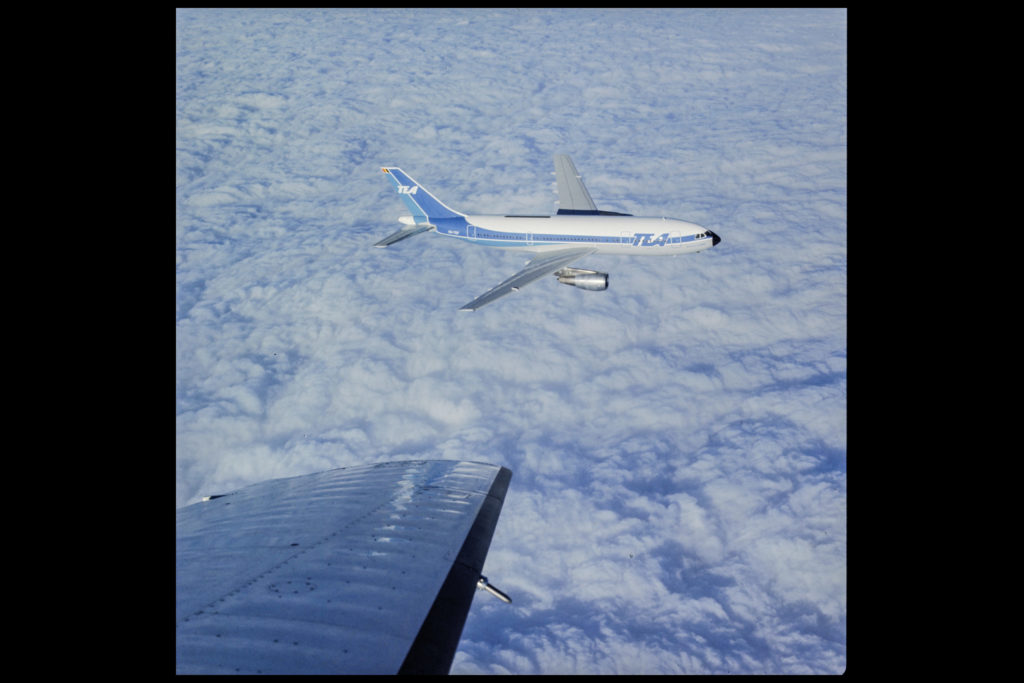

Der 26. September 1972 war ein großer Tag für Airbus. Endlich konnte das Konsortium den versammelten Mitarbeitern, der Presse, potenziellen Kunden und nicht zuletzt den Politikern der Partnernationen anlässlich des offiziellen Roll-outs des ersten von zwei A300B1-Prototypen ein reales Flugzeug zum Anfassen und nicht nur Zeichnungen und Modelle präsentieren. Doch erst mit dem Jungfernflug am 28. Oktober des Jahres wurde der Traum eines europäischen Großraumjets endgültig Wirklichkeit.

A300B erhält am 15. März 1974 die deutsche und französische Musterzulassung

An Bord dieses Luftfahrthistorie schreibenden Fluges befanden sich als Kommandant der Airbus-Cheftestpilot Max Fischl, Copilot Bernard Ziegler sowie die Flugtestingenieure Pierre Canell, Romeo Zinzoni und Günter Scherer. Nach einem umfassenden Flugtestprogramm unter Beteiligung von vier Maschinen – den beiden B1-Prototypen und zwei B2-Serienflugzeugen – erhielt die A300B am 15. März 1974 als erstes Verkehrsflugzeug überhaupt parallel die deutsche und französische Musterzulassung. Die US-amerikanische Zulassungsbehörde FAA folgte mit ihrer Anerkennung zwei Monate darauf. Und wie heißt es so schön? Der Rest ist Geschichte.