EOS und Airbus Group Innovations: Gemeinsame Nachhaltigkeitsstudie zum industriellen 3D-Druck in der Luft- und Raumfahrt

12.02.2014 Krailling – EOS, Technologie- und Marktführer für konstruktionsgetriebene, integrierte e-Manufacturing-Lösungen im Bereich der Additiven Fertigung, und Airbus Group Innovations (früher: EADS Innovation Works) mit Sitz in Filton, England haben gemeinsam im Rahmen einer Ökobilanzstudie zwei Schlüsselfertigungstechnologien – den Feinguss und das Direkte Metall-Laser-Sintern (DMLSTM) – miteinander verglichen. Die von Airbus Group Innovations und EOS […]

12.02.2014

Krailling – EOS, Technologie- und Marktführer für konstruktionsgetriebene, integrierte e-Manufacturing-Lösungen im Bereich der Additiven Fertigung, und Airbus Group Innovations (früher: EADS Innovation Works) mit Sitz in Filton, England haben gemeinsam im Rahmen einer Ökobilanzstudie zwei Schlüsselfertigungstechnologien – den Feinguss und das Direkte Metall-Laser-Sintern (DMLSTM) – miteinander verglichen.

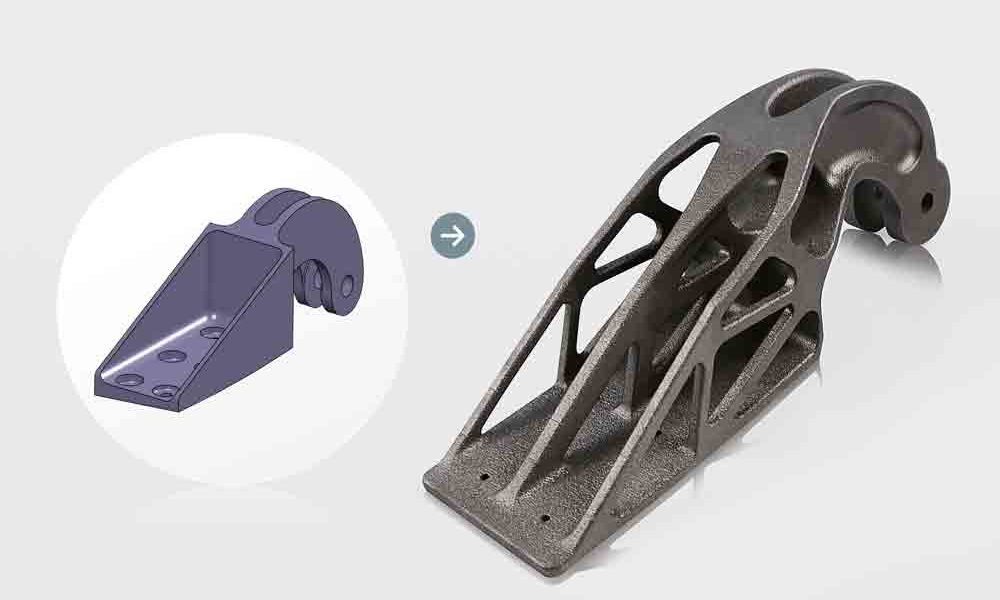

Die von Airbus Group Innovations und EOS durchgeführte Ökobewertung wurde für das Landeklappenscharnier eines Airbus A320 vorgenommen. Dabei handelt es sich um ein hochgradig standardisiertes Bauteil. Das Ziel der Studie bestand darin, detaillierte Aspekte des gesamten Lebenszyklus zu untersuchen: vom Lieferanten des Metallpulvers über den Anlagenhersteller (EOS) bis hin zum Endnutzer (Airbus Group Innovations). Angelehnt an die von Airbus eingesetzte vereinfachte Ökobilanz (Streamlined Life Cycle Assessment, SLCA) und die Anforderungen der Normenreihe ISO 14040 wird die Studie auch als Grundlage für künftige, übergreifende Untersuchungen anderer Bauteile, Prozesse und Entsorgungsstrategien in der Luft- und Raumfahrt dienen.

„Dies war eine neue Art der Zusammenarbeit mit Airbus Group Innovations im Bereich der Lebenszyklusbetrachtung eines Bauteils. Sie berücksichtigt von der Beschaffung bis zur Produktentwicklung ökonomische und ökologische Gesichtspunkte“, so Nicola Knoch, Umwelt- und Nachhaltigkeitsberaterin bei EOS. „Damit haben wir nun eine wertvolle und ganzheitliche Bestandsaufnahme zu unserer Technologie hinsichtlich der messbaren Kosten, Vorteile und Auswirkungen des DMLS-Verfahrens vorliegen. Dies ebnet den Weg für künftige technologische Entwicklungen in der additiven Fertigung und weitere Studien.“

Die vereinfachte Ökoblianz der Airbus Group Innovations stützte sich zunächst auf einen allgemeinen Vergleich von Landeklappenscharnieren, die mit dem DMLS-Prozess bzw. im herkömmlichen Gussverfahren gefertigt wurden. Die Gegenüberstellung des Lebenszyklus des Stahlscharniers (Gussverfahren) und des Lebenszyklus des designoptimierten Titanscharniers (DMLS) führte zu folgenden Ergebnissen:

Die Nutzungsphase hat über den gesamten Lebenszyklus des Landeklappenscharniers hinweg bei weitem den größten Anteil am Energieverbrauch und den CO2-Emissionen.

• Die CO2-Emissionen konnten über den gesamten Lebenszyklus des Landeklappenscharniers um nahezu 40 Prozent gesenkt werden. Dieses Ergebnis ist einerseits den Gewichtseinsparungen, die sich aus der gestalterischen Freiheit und der daraus resultierenden optimierten Geometrie beim DMLS-Prozess ergeben, und andererseits dem Einsatz des Werkstoffes Titan zuzuschreiben.

• Am bedeutsamsten ist jedoch, dass durch die Fertigung des Landeklappenscharniers mithilfe des DMLS-Verfahrens eine Gewichtseinsparung von 10 Kilogramm pro Flugzeug erreicht werden könnte, was angesichts der Materialausnutzungsgrade in der Luftfahrtbranche beachtlich ist.

Die zweite Phase der Studie konzentrierte sich auf den Herstellungsprozess des designoptimierten Scharniers. Zum Einsatz kam hier der ideale, leicht zugängliche Werkstoff Titan. Dabei wurde das Feingussverfahren mit der DMLS-Fertigung auf einem EOSINT M 280 System verglichen:

• Der gesamte Energieverbrauch für die Herstellung des Metall-Ausgangswerkstoffes in Pulverform und die anschließende Herstellung im DMLS-Verfahren war etwas geringer als bei den entsprechenden Guss-Prozessschritten. Der Energieverbrauch des DMLS-Prozesses war lediglich beim Schmelz- und Kühlzyklus des

Fertigungsprofils höher, was jedoch durch eine signifikant verringerte Bauzeit kompensiert wurde. Beim Gussverfahren schlug der Betrieb des Ofens zur Fertigung des SLA-Epoxid-Modells mit einem beträchtlichen Energieverbrauch und hohen Treibhausgasemissionen zu Buche.

• Für den DMLS-Prozess an sich wurde lediglich der tatsächlich für die Herstellung des Bauteils benötigte Werkstoff eingesetzt. Damit entfällt der Abfall, der sonst durch die notwendige Nachbearbeitung anfällt. Und im Vergleich zum Gussverfahren konnte der Verbrauch des Werkstoffes Titan um 25 Prozent reduziert werden.

„Das DMLS-Verfahren hat viele Vorteile. Es ermöglicht ein optimiertes Design und im Anschluss die Fertigung von Kleinserien“, erklärt Jon Meyer, Leiter des AM-Forschungsteams, in seinem Schlussbericht. „Insgesamt ergab die Studie, dass DMLS das Potenzial hat, leichte, nachhaltige Teile zu fertigen – ohne negative Auswirkungen auf den CO2-Fußabdruck eines Unternehmens.“ (EOS Electro Optical Systems GmbH)